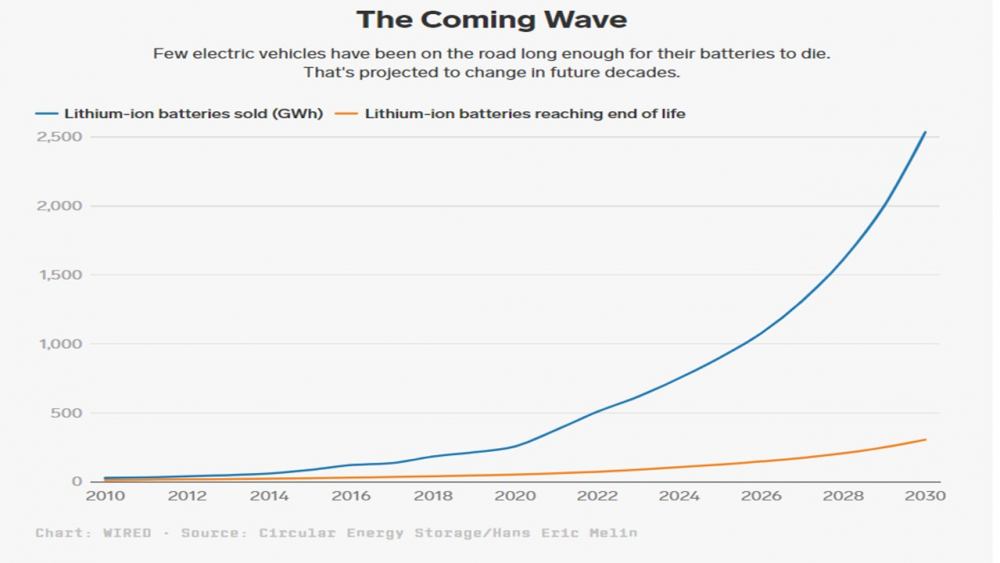

Com o crescimento dos veículos elétricos, a produção de baterias de lítio tem aumentado exponencialmente. E, naturalmente, com o passar dos anos, teremos também um crescendo de baterias em fim de ciclo de vida, que carecerão de uma boa solução de reciclagem.

Atualmente esse processo já existe, mas é bastante complexo, moroso e caro. Tipicamente envolve instalações industriais dedicadas e transportes longos e caros. Nessas instalações começa-se por esmagar as baterias e depois, através de diversos processos químicos e térmicos vão-se recuperando os elementos constituintes. Dos vários elementos a recuperar, como o níquel, o cobre, o lítio, apenas o cobalto, devido à sua escassez e consequente custo, apresenta neste momento um benefício financeiro versus utilizar novo cobalto. Os restantes elementos são obtidos a preço mais vantajoso, de raiz, o que naturalmente exige extração contínua e portanto impacto ambiental, tanto a montante como a jusante da utilização normal do automóvel.

Urgem soluções a vários níveis e o trabalho é intenso. Há vários planos de intervenção:

– De engenharia industrial e de produto tornando a conceção das baterias e dos carros, mais fáceis de desmontar em fim de ciclo de vida;

– De engenharia de base, com novos materiais que permitam baterias mais duradouras;

– De reutilização, dando uma segunda vida às baterias em aplicações menos exigentes que possam prolongar a sua utilização mais alguns anos;

– De índole política criando leis e regulamentos que imponham a obrigatoriedade de recolha das baterias em fim de vida, a reutilização e a reciclagem por parte dos construtores automóveis. Isto, garantindo em simultâneo, que há alguma progressividade para que a oneração dos custos não faça desacelerar a eletrificação e dê algum tempo a novas otimizações da economia circular neste setor.

Crédito da foto: Circular Energy Storage/Hans Eric Melin